Aplicación de la línea celular back-end SMT en la industria electrónica 3C

GREEN es una empresa nacional de alta tecnología dedicada a la I+D y fabricación de ensamblajes electrónicos automatizados y equipos de prueba y empaquetado de semiconductores.

Al servicio de líderes de la industria como BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea y más de 20 empresas de la lista Fortune Global 500. Su socio de confianza para soluciones de fabricación avanzadas.

La tecnología de montaje superficial (SMT) es el proceso fundamental en la fabricación de electrónica moderna, especialmente en la industria 3C (informática, comunicaciones, electrónica de consumo). Permite montar componentes sin plomo o de corto alcance (SMD) directamente sobre las superficies de las placas de circuito impreso (PCB), lo que permite una producción de alta densidad, miniaturizada, ligera, de alta fiabilidad y alta eficiencia. Cómo se aplican las líneas SMT en la industria electrónica 3C y los equipos y etapas clave del proceso en la línea de celdas de back-end de SMT.

□ Los productos electrónicos 3C (como teléfonos inteligentes, tabletas, computadoras portátiles, relojes inteligentes, auriculares, enrutadores, etc.) exigen miniaturización extrema, perfiles delgados, alto rendimiento,y rápido

Las líneas iterativas.SMT sirven como plataforma de fabricación central que aborda con precisión estas demandas.

□ Conseguir una miniaturización y un aligeramiento extremos:

SMT permite la disposición densa de microcomponentes (por ejemplo, 0201, 01005 o resistencias/condensadores más pequeños; chips BGA/CSP de paso fino) en PCB, lo que reduce significativamente el tamaño de la placa de circuito.

huella, volumen general del dispositivo y peso, un factor fundamental para dispositivos portátiles como los teléfonos inteligentes.

□ Habilitación de interconexión de alta densidad y alto rendimiento:

Los productos 3C modernos exigen funcionalidades complejas, lo que requiere PCB de interconexión de alta densidad (HDI) y un enrutamiento complejo multicapa. Las capacidades de colocación precisa de SMT conforman la

Base para conexiones confiables de cableado de alta densidad y chips avanzados (por ejemplo, procesadores, módulos de memoria, unidades de RF), lo que garantiza un rendimiento óptimo del producto.

□ Aumentar la eficiencia de la producción y reducir los costos:

Las líneas SMT ofrecen alta automatización (impresión, colocación, reflujo, inspección), un rendimiento ultrarrápido (p. ej., velocidades de colocación superiores a 100 000 CPH) y una mínima intervención manual.

garantiza una consistencia excepcional, altos índices de rendimiento y reduce significativamente los costos por unidad en la producción en masa, alineándose perfectamente con las demandas de los productos 3C de un rápido tiempo de comercialización y

precios competitivos

□ Garantizar la fiabilidad y calidad del producto:

Los procesos SMT avanzados, que incluyen impresión de precisión, colocación de alta precisión, perfiles de reflujo controlados e inspección rigurosa en línea, garantizan la consistencia de la unión de soldadura y

Fiabilidad. Esto reduce significativamente defectos como juntas frías, puentes y desalineación de componentes, cumpliendo con los estrictos requisitos de estabilidad operativa de los productos 3C en condiciones adversas.

entornos (por ejemplo, vibración, ciclos térmicos).

□ Adaptación a la iteración rápida del producto:

La integración de los principios del Sistema de Fabricación Flexible (FMS) permite que las líneas SMT cambien rápidamente entre modelos de productos, respondiendo dinámicamente a la rápida evolución

demandas del mercado 3C.

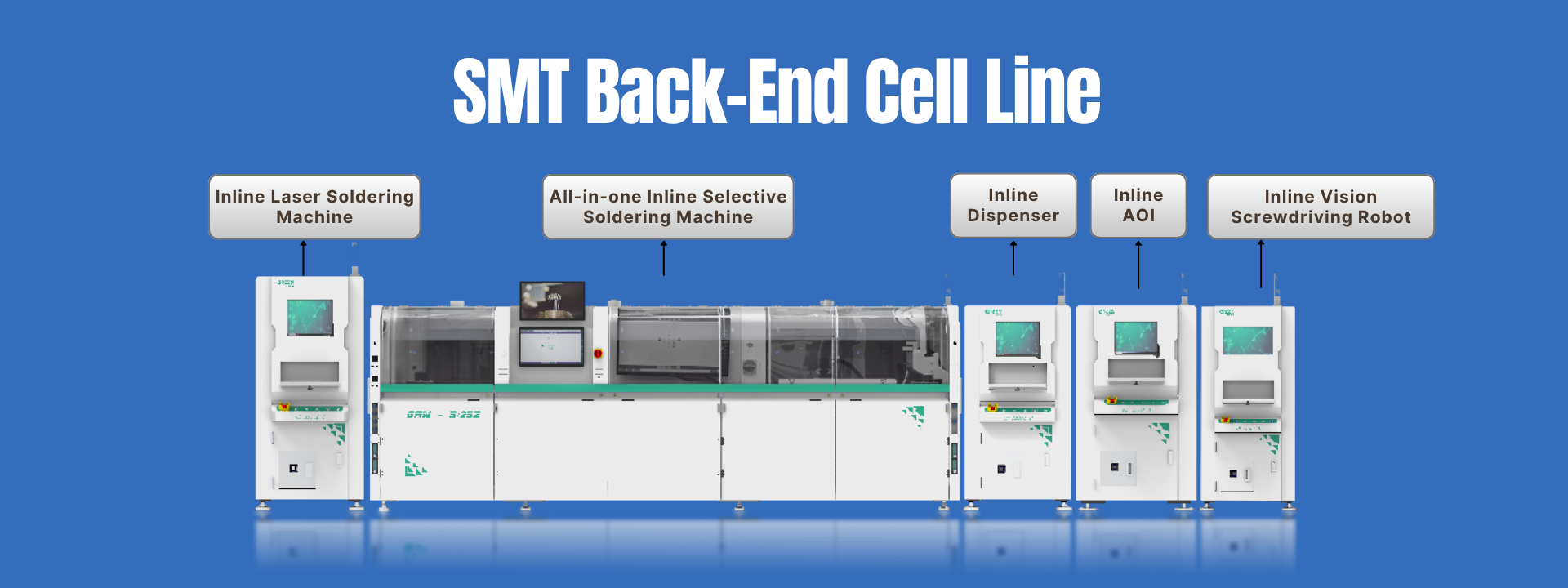

Soldadura láser

Permite una soldadura precisa con control de temperatura para evitar daños en componentes termosensibles. Utiliza un procesamiento sin contacto que elimina la tensión mecánica, evitando el desplazamiento de componentes o la deformación de la PCB. Optimizado para superficies curvas o irregulares.

Soldadura por ola selectiva

Las PCB llenas entran al horno de reflujo, donde un perfil de temperatura controlado con precisión (precalentamiento, remojo, reflujo y enfriamiento) funde la pasta de soldadura. Esto permite humedecer las almohadillas y los cables de los componentes, formando uniones metalúrgicas fiables (uniones de soldadura), seguidas de la solidificación al enfriarse. La gestión de la curva de temperatura es fundamental para la calidad de la soldadura y la fiabilidad a largo plazo.

Dispensación en línea totalmente automática de alta velocidad

Las PCB llenas entran al horno de reflujo, donde un perfil de temperatura controlado con precisión (precalentamiento, remojo, reflujo y enfriamiento) funde la pasta de soldadura. Esto permite humedecer las almohadillas y los cables de los componentes, formando uniones metalúrgicas fiables (uniones de soldadura), seguidas de la solidificación al enfriarse. La gestión de la curva de temperatura es fundamental para la calidad de la soldadura y la fiabilidad a largo plazo.

Máquina AOI

Inspección del AOI posterior al reflujo:

Después de la soldadura por reflujo, los sistemas AOI (inspección óptica automatizada) utilizan cámaras de alta resolución y software de procesamiento de imágenes para examinar automáticamente la calidad de la unión de soldadura en las PCB.

Esto incluye la detección de defectos como:Defectos de soldadura: Soldadura insuficiente/excesiva, uniones frías, puentes.Defectos de componentes: desalineación, componentes faltantes, piezas incorrectas, polaridad invertida, daño por desperfectos.

Como nodo de control de calidad crítico en las líneas SMT, AOI garantiza la integridad de la fabricación.

Máquina atornilladora en línea guiada por visión

Dentro de las líneas SMT (Surface Mount Technology), este sistema funciona como un equipo de post-ensamblaje, asegurando componentes grandes o elementos estructurales en PCB, como disipadores de calor, conectores, soportes de carcasa, etc. Cuenta con alimentación automatizada y control de torque de precisión, al tiempo que detecta defectos que incluyen tornillos faltantes, sujetadores con roscas cruzadas y roscas peladas.